Завод Даулес в Южном Уэльсе И его история. Металлургическая техника середины XIX века

Завод Даулес в Южном Уэльсе И его история. Металлургическая техника середины XIX века

Завод Даулес в Южном Уэльсе — величайший гигант металлургии пятидесятых годов XIX века.

Его история — одна из важных и характерных страниц английской металлургической промышленности.

Размах и техника его производства — последнее достижение до-бессемеровской металлургической техники.

Габриэль Жар не заехал в глухой и гористый Уэльс: смотреть там тогда ему еще было нечего. А лет через тридцать — сорок Южный Уэльс стал гвоздем технических паломничеств в Англию. Выросли громадные заводы, возбуждавшие изумление современников.

Едва ли название Мертир-Тидвиль было известно Жару. Так называлась глухая тогда деревушка, в горах Южного Уэльса, на быстрой горной речке Таф. Деревушке этой вскоре суждено было стать одним из крупнейших металлургических центров Великобритании.

Уничтожение лесов чуть было совсем не погубило в Уэльсе, как и в других районах Англии, старое металлургическое производство, а возрождению его, когда стала известна плавка чугуна на коксе, в Уэльсе очень мешало почти полное бездорожье. Еще в XIX веке нередко можно было встретить тянущиеся по горным тропам длинные вереницы мулов, нагруженных рудой. Хотя округ был богат каменным углем и рудой, но разработка их в этом медвежьем углу считалась настолько невыгодной, что некоему Антону Бэкону, торговцу железом, удалось в 1775 году взять в аренду на 99 лет огромный район в 40 квадратных миль возле Мертир-Тидвиля, за ничтожную плату в 200 фунтов стерлингов в год. В соседнем графстве Монмоут около того же времени подобная же концессия была сдана за 100 фунтов стерлингов в год. В плодородных графствах Англии такие суммы и даже большие платили за средней руки ферму.

Бэкон сильно нажился, в особенности на поставках чугунных пушек, зажил большим барином, прошел в члены парламента, стал заниматься высокой политикой, а свое железное королевство продал, разделивши его на четыре части — к северу, югу, востоку и западу от Мертир-Тидвиля: Даулес, Плимут, Пенидаран и Сайфарта.

Люди, которые приобрели эти заводы, оказались столь же предприимчивыми, сколь мало разборчивыми в средствах к обогащению. Сайфарта досталась лондонскому торговцу железом Ричарду Кроушей, одной из типичных фигур тех новых людей, которых выдвинула эта эпоха промышленного переворота, мастеров эксплоатации не только человеческого труда, но и технического творчества, открытий и изобретений в создании новых орудий и способов производства. Кроушей, может быть, был самым крупным из тех многих железозаводчиков, которые нажили огромные состояния на эксплоатации изобретения Корта. До введения пудлингования, в 1787 году, Сайфарта не вырабатывала и десяти тонн сварочного железа в неделю. В годы англо-французских войн эпохи революции, Кроушей поставлял железа до 10 тысяч тонн в год. Эту же цифру показал он и в 1812 году. В Сайфарте в начале восьмисотых годов было шесть доменных печей и насчитывалось до двух тысяч рабочих. Завод был тогда крупнейшим металлургическим предприятием во всей Великобритании.

В таком же роде шло развитие и других заводов вокруг Мертир-Тидвиля.

Столь же широко и так же безвозмездно использовал патенты Корта владелец соседнего с Сайфартой завода в Пенидаране, Гомфрей.

В 1800 году в Пенидаране стояло три больших доменных печи с тремя рафинировочными горнами, 25 пудлинговых, 8 сварочных печей и 9 или 10 паровых машин, некоторые мощностью до 80 лошадиных сил. На заводе и в шахтах работало около 900 рабочих.

Несколько меньше были заводы Плимут и Даулес. Одним из пайщиков в Даулесе был некий Джон Гэст, из лежащего неподалеку от Кольбрукдэля промышленного городка Брозлей. В этом важнейшем центре английской металлургии Джон мог хорошо изучить это дело. Джону удалось вытеснить своих компаньонов и стать единоличным владельцем Даулеса. Ему завод обязан своим ростом. Объезжавшие Южный Уэльс в начале XIX века иностранные инженеры отмечали, что в Даулесе идет усиленная стройка очень широкого размаха.

В дальнейшем Даулес перегнал и Сайфарту и все вообще заводы Великобритании.

В какие-нибудь пятнадцать — двадцать лет окрестности Мертир-Тидвиля превратились из горного захолустья в один из самых промышленных районов. «Около Мертир-Тидвиля, — писал Сведенштерна, объезжавший этот район в 1802 году, — на пространстве 1/2 шведской мили в длину и 1/8 шведской мили в ширину стоят 13 доменных печей, дающих свыше 24 тысяч тонн чугуна в год, из которых выделывается 20 тысяч тонн полосового, обручного, сортового железа и жести».

Но железное королевство Бэкона, окрестности Мертир-Тидвиля, — лишь один из районов Южного Уэльса, богатых углем и рудой. В других районах в конце XVIII века и в начале XIX творилось приблизительно то же, что и под Мертир-Тидвилем.

Железо скоро преодолело уэльское бездорожье. Двумя потоками полилось оно к морю — по двум каналам: Гламорганширскому, прорытому Гомфреем и Кроушей к Кардифу в 1795 году, и по открытому несколько позже Монмутширскому к Ньюпорту. К каналам и вдоль них были проведены рельсовые пути — это изобретение старинной транспортной техники горного дела было здесь широко применено.

Цифры вывоза железа по этим каналам — хороший показатель роста уэльского производства. Уэльс почти весь чугун перерабатывал на месте в железо, почти вся продукция вывозилась. Железный поток рос с каждым годом. Вот некоторые цифры: на Ньюпорт по каналу Монмоут было вывезено в 1802 году всего только 1 тысяча тонн железа, в следующем году уже 8 1/2 тысяч тонн, в 1810 — 34 тысячи тонн, в 1815 — 46 тысяч тонн. Примерно столько же вывозили и по другому каналу: в 1817 году — 40 тысяч тонн, а к 1830 году вывоз достиг 81 тысячи тонн. В этом росте доля Даулеса была значительна. В 1806 году завод выплавил около 7 тысяч тонн чугуна, в 1824 году — около 50 тысяч тонн.

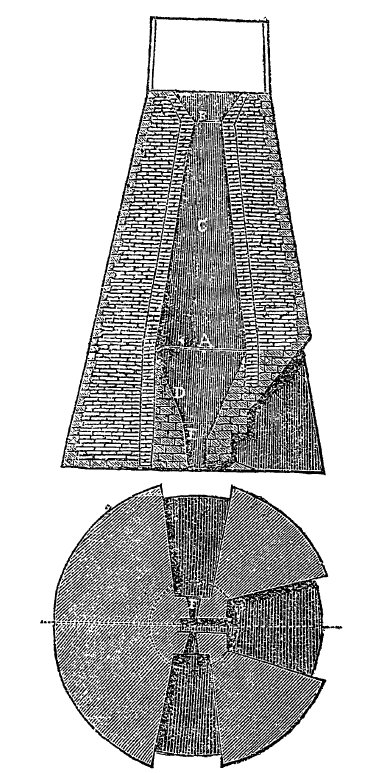

Английская доменная печь конца XVIII века. Вертикальный разрез и план. A — распар; B — колошник; C — шахта; D — заплечики; E — горн; F — отверстия для фурм.

Из выросших на владениях Антона Бэкона четырех заводов к тридцатым годам Даулес оказался самым крупным.

Около 1830 года в Даулесе было 12 доменных печей, дающих до ста тонн чугуна в неделю каждая, что составляло около 60 тысяч тонн чугуна в год. На редком заводе можно было встретить такие гигантские печи, как в Даулесе, вышиною в 52 фута (15,8 метра) и 18 футов (5,5 метра) в распаре. Во всей Англии только три печи были больше даулесовских: это на Плимутском заводе, построившем их высотою в целых 62 фута (18,6 метра), 19 футов (5,7 метра) в распаре и с недельной выплавкой в 120 тонн.

Заметим кстати, что две таких печи, поставленные одна на другую, едва достигли бы высоты магнитогорской домны, а полусотня их выплавляла меньше чугуна, чем она одна.

В 1848 году 18 даулесовских домен давали около ста тысяч тонн чугуна в год, 1900 тонн в неделю, т. е. на домну приходилось в среднем около 105 тонн. По числу доменных печей, по размерам общей продукции Даулес оставлял далеко за собой все другие заводы Великобритании. Только шотландский завод Гартшерри с 16 домнами и 96 тыс. тонн годовой выплавки чугуна мог бы еще потягаться с Даулесом.

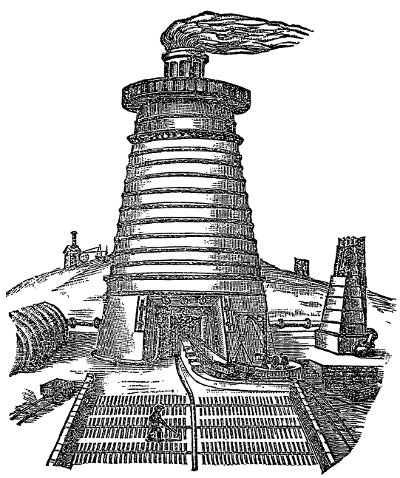

Английская доменная печь 50-х годов XIX века. Наружный вид (со стороны выпускных отверстий).

Топография Южного Уэльса, пересеченного узкими и глубокими долинами, давала возможность очень удобно располагать металлургические заводы. Доменные печи ставились обыкновенно в самой низменной части долины и одной своей стороной были прислонены к склону холмов, окаймлявших долину. Так было и в Даулесе. Только 4 доменных печи его стояли отдельно, а остальные 14 домен были соединены общей платформой на уровне колошников. Такое расположение чрезвычайно облегчало подвозку каменного угля и руды для загрузки доменных печей.

«Уголь подвозится по железным дорогам лошадьми или паровозами к наклонным плоскостям и по ним уже спускается к заводу, — доносил в 1853 году штабс-капитан Грамматчиков 4-й. — В Даулесе для этой цели 18 локомотивов, из которых 9 находится в постоянной работе».

Лет пятнадцать назад, в конце тридцатых годов лошадь еще очень успешно конкурировала с паровозом. Свою победу над ней тогдашний паровоз одержал не в силу каких-либо своих технических преимуществ, а только благодаря исключительной дешевизне каменного угля в Южном Уэльсе.

«Здесь мелкий каменный уголь, — доносил майор Гурьев в 1839 году, — не имеет никакой ценности и потому почли наивыгоднейшим перевозить каменный уголь в город и металлургические заведения от рудников старыми паровозами и заменить тем лошадей».

«Паровоз, как я сам видел, влачит от семи до восьми вагонов, наполненных каменным углем, но движется впрочем очень медленно и не скорее тихого человеческого хода».

Выше доменных печей, на холмах, были расположены печи для обжига руд, откуда руда с углем спускалась в доменные печи прямо по наклонным плоскостям.

Почти весь выплавляемый чугун перерабатывался в Даулесе, как впрочем и на других заводах Уэльса, в железо. Чугунных отливок делали сравнительно мало. Чугун по выходе из домны отбеливался или, иначе говоря, «рафинировался». В Даулесе было 18 таких рафинировочных горнов, перед каждой доменной печью по одному.

Пудлинговое производство было поставлено в Даулесе в очень широком масштабе и все время развивалось. По отчетам русских инженеров нетрудно себе представить общий внешний вид большого пудлингового цеха того времени. «Как в Англии, так и Шотландии пудлинговые фабрики ничто иное, как род сарая или навеса, открытого с двух или со всех четырех сторон. В первом случае два короткие фаса здания забраны стенами. Эта система постройки употребляется во всех заводах Англии и Шотландии. Крыши на легких железных стропилах крыты железом и поддерживаются с открытых сторон чугунными колоннами». Над крышей возвышался целый лес труб около сорока футов в высоту. Пудлинговые печи стояли в крайних пролетах, иногда по две вместе и в один или два длинных ряда, средняя часть мастерской была занята механическим оборудованием. В Даулесе в конце сороковых годов было 100 пудлинговых и 60 сварочных печей, к концу пятидесятых годов стало 142 пудлинговых и 68 сварочных печей. В прокатном цехе завода стояло 9 прокатных станов для прокатки рельсов и торговых сортов железа, приводимых в движение паровыми машинами.

В конце сороковых и начале пятидесятых годов даровая машина почти всюду уже господствует на металлургических заводах. Требования к мощности машины уже настолько возросли, что водяное колесо могло их более или менее удовлетворять только при исключительно благоприятных условиях и даже в гористом, имеющем быстрые речки и потоки Южном Уэльсе водяное колесо встречалось очень редко. Как чудо гидротехники конца XVIII века на заводе Сайфарта сохранилось и исправно действовало огромное колесо в 52 фута (около 15,5 метра) диаметром и с шириной лопаток в 7 футов (2,10 метра). Оно было отлито из чугуна и весило 100 тонн. Колесо это в конце сороковых годов приводило в движение часть прокатных станов. Но и в Сайфарте главным двигателем была паровая машина.

На Даулесовском заводе применялась только паровая энергия, общая мощность двигателей составляла около 5 тысяч лошадиных сил (4 989 л. с.), из них большая доля — 2 тысячи л. с. — приходилась на воздуходувные машины, около 1 1/2 тысячи л. с. на кузницы и прокатный цех и остальные 1 1/2 тысячи на копи, рудники и транспорт.

По записям русских наблюдателей на одну домну в Даулесе требовалась мощность воздуходувной машины в 40–45 л. с. Это был уже значительный шаг вперед: в тридцатых годах на одну печь считали 25–30 л. с. На один рафинировочный горн считали 10–12 лошадиных сил.

В пятидесятых годах в Даулесе была намечена постройка новых домен, гораздо больших размеров против существующих (домна, построенная в конце пятидесятых годов, давала уже до 400 тонн чугуна в неделю). Необходимо было усилить энергетическую базу завода. В 1851 году была поставлена новая воздуходувка, громадных по тому времени размеров. Ее воздуходувный цилиндр имел диаметр в 3,6 метра и такой же ход поршня, а паровой цилиндр — диаметр в 1,4 метра и ход поршня почти в 4 метра (3 962 мм). Грандиозное сооружение, построенное по системе Болтона и Уатта, то есть с коромыслом — англичане упорно держались этой системы — давало мощность в 650 л. с.

Таково было оборудование и энергетика Даулеса, этого крупнейшего в мире металлургического завода.

Что же он производил? Завод выплавлял в неделю около 1 900 тонн чугуна, чугунных отливок делал очень мало, а почти весь чугун перерабатывал в железо, изготовляя из него около 1 600 тонн проката, в том числе около 500 тонн рельсов, затем «пласты»[8] для железных судов, паровых котлов и полосовое и мелкосортное железо.

Таковы были максимальные производственные достижения металлургической техники начала пятидесятых годов.

Как же велось производство?

Из тех длинных и извилистых путей, по которым проходит черный металл в своем превращении из бесформенной массы руды в готовое металлическое изделие, мы пройдем лишь по тем участкам, с которых Бессемер так круто повернул металлургическую технику на новые пути.

От момента выпуска чугуна из доменной печи до момента захвата прокатными валками железного пакета — вот тот отрезок, где новый процесс сменил старую технику. Какова же была эта старая добессемеровская техника передела чугуна в железо и сталь в пору ее полного расцвета.

Отбеливание или рафинировка чугуна, пудлингование, обжим криц, прокатка или проковка их, нагрев, сварка и вторичная прокатка (иногда эта операция повторялась несколько раз), — вот стадии получения ковкого черного металла, так называемого сварочного железа, годного для дальнейшей горячей и холодной обработки.

Чугуны Южного Уэльса содержали много примесей и для выработки хороших сортов железа требовали предварительной переплавки — «отбелки» или «рафинировки» в так называемых «отбелочных горнах». Южный Уэльс как раз и был родиной этого процесса, ставшего в некоторых районах Англии неотъемлемой частью переработки чугуна в железо. Изобретателем рафинирования, то есть получения из чугуна промежуточного продукта — файнметалла (finemetal), служащего сырьем для пудлингования, считается один из первых крупных заводчиков Южного Уэльса, Гомфрей, в свое время так бессовестно ограбивший изобретателя пудлингования Корта. В первом десятилетии XIX века эта рафинировка чугуна применялась уже всюду в Южном Уэльсе. Стоит сказать несколько слов об этом процессе, так как его техника и принципы сыграли, как мы видели, некоторую роль в развитии бессемеровского изобретения. Бессемер в некоторые моменты работы над своим процессом пытался их использовать и развить.

Рафинировка состояла в переплавке чугуна в горне под сильной струей воздуха, которая направлялась на поверхность расплавленного металла, покрытого слоем расплавленного шлака. Чугун освобождался от части примесей и несколько обезуглероживался.

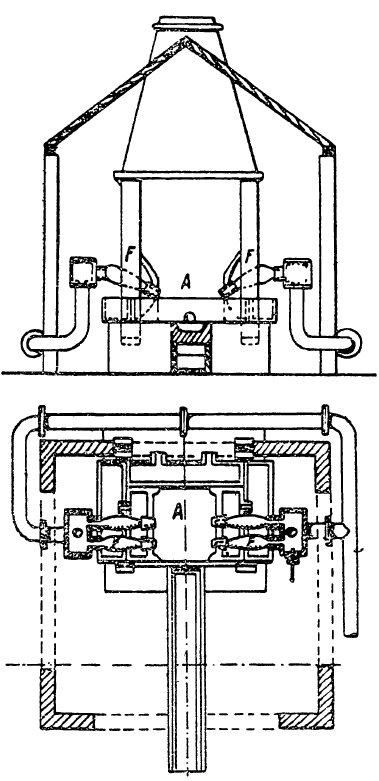

Рафинировочный горн. Вид спереди и план. A — рабочее пространство — горн; F — фурмы.

Горн представлял собою углубление, выложенное полыми чугунными плитами, через которые для охлаждения пропускалась вода. Воздух вдувался через несколько фурм (в Даулесе 4 фурмы), направленных наклонно вниз на поверхность чугуна. В горн накладывался слой шлака с коксом, затем чугунные чушки, которые покрывались грудой кокса. Разжегши горн, пускали дутье. Расплавленный чугун собирался на дне. В Даулесе было введено некоторое усовершенствование: чугун выпускался в горн прямо из домны в расплавленном виде. Это значительно ускоряло процесс (один час вместо двух) и экономилось топливо. Металл затем выпускали в канавку, где он застывал в виде плиты, шириною около 60 сантиметров (2 фута) и толщиною в 6–7 сантиметров (2,5 дюйма). Затем его быстро охлаждали водой, чтобы легче можно было разбить на куски (около 30 сантиметров в квадрате). Процесс велся круглые сутки непрерывно. Рафинировочные горны отличались большой производительностью. В Даулесе например в одном горне переплавляли до 27 тонн чугуна в сутки, значительно больше суточной выплавки домны.

Плиты рафинированного чугуна — «файнметалла» — являлись лишь промежуточным продуктом, которому предстояло пройти еще длинный ряд различных операций, прежде чем стать готовым изделием. Прежде всего его нужно было переработать в ковкое железо. Длинные ряды пудлинговых печей и были тем орудием, где совершалось это превращение. Размеры печи не всегда удавалось узнавать посторонним наблюдателям, заводчики держали их почему-то в секрете. Печи с подом длиною в 6 футов (ок. 1,8 м) и шириною в 4 (ок. 1,2 м) и высотою свода в 4 фута были повидимому своего рода стандартными для Уэльса. Садка в 12–15 пудов (200–250 килограммов) тоже была наиболее распространенной.

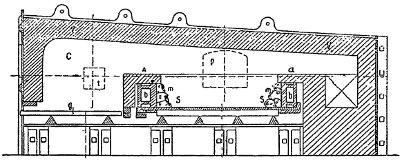

Пудлинговая печь 50-х годов XIX века. Вертикальный разрез. A — большой порог, отделяющий топку от пода; a — малый порог, отделяющий под от дымохода; bb — каналы из чугунных досок; C — топочное пространство; g — колосники; m — руда или известняки, образующие стенки пода; p — рабочая дверь; S — под; t — топочное отверстие; V — свод из огнеупорного кирпича.

Со времени Корта пудлингование подверглось некоторым техническим усовершенствованиям. Важнейшими из них были введение в 1819 году чугунных подовых плит, набойки пода из окислов железа (руды и окалины) и ведение процесса пудлингования с сильно окислительными железистыми шлаками железа. Но основы техники остались неизменными, остался неизменным и каторжный труд пудлинговщика. Последнего русские наблюдатели, да и не они одни, старались не замечать, хотя и оставили нам немало весьма точных описаний техники процесса. Вот одно из таких описаний. Язык его несколько суконный, как и надлежит ему быть в рапорте начальству, но да простит читатель за это автора его, майора Гурьева 1-го.

«При пущении в действие новых печей, под оных посыпают песком и печь нагревают от восьми до десяти часов, после чего печь нагружают файнметаллом.

Куски металла, поступающего в пудлинговые печи, имеют от одного до шести килограммов весу каждый. Наложив нужное количество каменного угля на колосник, разжигают оный, и таким образом, в течение 20 минут, жар достигает температуры красноватобелого каления. В это время угловатые части файнметалла начинают плавиться и чугун упадает каплями на дно пода. Тогда через рабочее отверстие мастер перемешивает железной кочергой металл, стараясь привести оный как можно ближе под струю пламени.

Когда весь файнметалл расплавится и получит вид теста, то жар тотчас уменьшают, дабы не разжижать массы. Уменьшение жара делается сбрасыванием угля с колосника и поливанием расплавленного металл на поду водою.

Доведя температуру печи до низшей степени жара, рабочий перемешивает кочергою расплавленный металл, который пучится и отделяет от себя значительное количество углеокисленного газа (окиси углерода), горящего по всей поверхности пода синим пламенем. В сем случае кочерга рабочего скоро накаливается, и он принужден охлаждать оную от времени до времени в холодной воде. В продолжение некоторого времени файнметалл, теряя свой углерод, густеет и начинает, по выражению английских рабочих, ссыхаться. Наконец, отделение углеокисленного газа становится слабее и совершенно прекращается. Рабочий продолжает перемешивание до той степени, пока металл представит вид как бы несвязного песку. В сем случае огонь снова усиливают на колоснике, и тогда части железа, достигнув красновато-белого каления, начинают слипаться и сплавляться в одну массу.

Сими признаками оканчивается операция и остается только тогда совокупить железо в небольшие крицы. Для сего рабочий, разогрев в самой печи полосу железа, прокатывает оную по поду; железо пристает к полосе и совокупляется таким образом в шарообразные массы или крицы, имеющие от полутора до двух пудов весу. При составлении криц, работник пожимает массу о под печи для некоторого отделения шлаков. При всякой операции, составляется пять или шесть таковых криц, на что потребно от 20 до 25 минут времени. Когда все крицы составлены, то все отверстия печи затворяют, с тем, чтобы возвысить температуру и содействовать совершеннейшему сплавлению металла[9]. По истечении некоторого времени, всякий ком или крицу берут железными щипцами, для отвоза оной на железной тележке под кричный молот, как в Стаффордшайре, или для пропущения в грубые валки, как это делается на некоторых заводах Южного Валлиса, где производится еженедельно огромное количество железа.

Вся операция в пудлинговых печах производится от двух до двух с половиной часов и время можно распределить следующим образом: через четверть часа после пущения печи в ход, файнметалл плавится в краях и начинают перемешивание; через час или полтора он превращается в песчановидную массу, которую перемешивают в течение получаса; наконец для составления криц употребляется от 20 до 25 минут.

В Стаффордшайре и Валлисе груз файнметалла одной операции пудлинговой печи достигает 200 или 225 килограммов. В Йоркшайре печи меньшего размера и в них нагружается не более 156 или 140 кг. Сто двадцать пять килограммов, максимум двести килограммов железа — это были результаты двухчасового каторжного труда. Две тонны, максимум две с половиной тонны — суточная продукция одной печи при непрерывной работе.

Пудлинговые печи были гениальным изобретением в конце XVIII века, действительно открывшим широкие горизонты в то время, когда железо требовалось тоннами. Пудлинговая печь стала тормозом дальнейшего развития, когда железо стало потребляться сотнями и тысячами тонн. Несовершенство производственного аггрегата уравновешивалось его количеством. Одинокая пудлинговая печь Корта превратилась в длинные ряды — десятки и сотни печей.

Но выделение отдельных кристаллов железа из чугуна, собирание их в рыхлую губчатую массу — «крицу» являлось лишь первой стадией процесса. Предстояло еще выжать шлак и соединить частицы железа в плотную массу. Корт прокатывал крицы в валках или проковывал их под молотом. Отжим шлака под молотом и в пятидесятых годах XIX столетия считался наилучшим способом, но применялся далеко не всюду. На Южно-Уэльских заводах, в том числе и в Даулесе, крица отжималась в особых прессах-жомах, по форме напоминающих огромную пасть крокодила (американцы так их и прозвали потом «аллигаторами»). Жом делал около 90 движений в минуту и требовал машины мощностью в 10–12 л. с. Один жом обслуживал 10–16 пудлинговых печей.

Обжатые крицы задавались в прокатные валки. В этих черновых валках они прокатывались в пудлинговую болванку в четыре дюйма ширины и один дюйм толщины, в так называемую «пудль-барс».

«Такая болванка содержит много шлака, с поверхности имеет рвани и пластинки, — доносил майор Гурьев. — Пудлинговая болванка или пудль-барс разрезывается на куски по два, по три фута длиною. Куски складываются в пакеты, провариваются (то есть нагреваются до белого каления) в сварочной печи и прокатываются в болванки тех же размеров под валками, делающими в минуту 80—100 оборотов. Это односварочное железо шлаковато и называется миль-барс, или железо № 2. Для получения полосового железа миль-барс разрезают, сваривают пакетами и прокатывают в разные сорта. Это двусварочное железо, называемое бар-айрон, или железо № 3. Сортовое железо прокатывается в валках, делающих до 150 оборотов в минуту».

Эти полосы и плиты, размеры которых измерялись дюймами, а вес — немногими десятками фунтов, являлись теми кирпичами, из которых складывался остов техники середины XIX столетия.

Прокат всевозможных видов являлся той формой, в которой железо находило свое применение в технике: всевозможное фасонное железо — круглое, квадратное, полосовое, угловое, однотавровое, двутавровое, коробчатое (швеллера), листовое железо, «пласты», проволока и т. д. Но важнейшим изделием этого массового производства проката были, конечно, рельсы. Мы немного остановимся на прежней технике их изготовления, как она описана в отчетах русских инженеров. В ней очень выпукло выступает вся кропотливость и медлительность производства. Рельс буквально склеивался из отдельных пластинок.

Составление пакета, то есть связки железных брусьев и полос, который затем и прокатывался в рельс, являлось очень важным моментом в технике его изготовления. Пакет складывался обыкновенно из 14 кусков и представлял собой четырехгранную связку в 15–16 сантиметров в ширину и высоту и около метра в длину. Самыми ответственными частями являлись наружные верхние и нижние полосы, так называемые покрышки, шириною во всю ширину пакета, то есть около 15 сантиметров. Эти полосы в свою очередь изготовлялись из пакетов, состоящих из семи слоев пудлингового железа. В готовом рельсе таким образом можно было бы насчитать чуть ли не двадцать слоев железа.

Пакет нагревался в сварочной печи до белого каления. Обыкновенно в печь закладывалось одновременно три пакета, нагревание продолжалось около часу. Затем пакет прокатывался сначала в так называемых «обжимных валках», а затем заготовка передавалась на другой стан, где, пройдя через пять ручьев, принимала форму готового рельса. Оставалось еще только выпрямить докрасна раскаленный рельс и обрезать его по длине на общепринятый размер — 15 футов (4 1/2 метра). Рельс весил около 150 килограммов. Таковы были размеры и вес тех рельсов, из которых плелись первые ячейки железнодорожной сети Европы и Америки[10].

Интересно подсчитать производительность рельсопрокатной мастерской. За 12 часов в одной печи делалось 8 сварок по три пакета, т. е. одна сварочная печь за сутки непрерывной работы давала 48 штук рельсов, то есть около семи тонн. На каждые две-три сварочные печи было установлено по два прокатных стана. Для приведения их в действие «полагают неизлишне употреблять при сем силу, равняющуюся от 80 до 100 лошадей».

Изготовление рельсов таким способом помимо кропотливости работы требовало большой опытности, особенно при сортировке полос и наборке пакета. При неумелой и небрежной работе отдельные полосы плохо сваривались друг с другом, и рельс расслаивался или давал трещины.

За грудами угля и руды, за башнями доменных печей, за пламенем горнов, за грохотом прокатных станов не видно и не слышно людей, но и они тоже занимают некоторое место в технических описаниях, правда гораздо меньшее, нежели печи и машины.

Рабочих много. В Даулесе на заводе и шахтах работало до пяти тысяч человек.

Южный Уэльс был ареной особенно жестокой эксплоатации рабочего. Этого не могли не заметить даже те иностранцы, в собственном отечестве которых на заводах процветал подневольный крепостной труд.

«Народонаселение Южного Уэльса, — доносил штабскапитан Грамматчиков, — не имеет иных средств к жизни, кроме работы в заводах и каменноугольных копях. При таком положении рабочего класса задельная плата не может быть высокой, и в самом деле она ниже, чем во всех других округах Англии и Шотландии».

Пудлинговщик получал по шести шиллингов[11] с тонны доменного чугуна, и по 5 1/2 шиллингов с тонны рафинированного чугуна («файнметалла»), переделанного в железо. Нетрудно подсчитать, каков был его дневной заработок. Пудлинговая печь в сутки перерабатывала от полутора до двух тонн чугуна или «файн-металла». Таким образом 5 шиллингов 6 пенсов в день за двенадцать часов нечеловеческого тяжелого труда, буквального горения перед открытой пылающей печью, было высшим достижимым пределом заработка. И это был вообще максимальный заработок рабочего на металлургическом производстве.

На доменных печах и в каменноугольных шахтах зарабатывали по 3–3 1/2 шиллинга в день, поденщику платили 1 1/2—2 шиллинга.

Отчеты фабричных инспекторов дали К. Марксу материал не для одной бичующей страницы «Капитала». Хорошо известно положение женского и детского труда как раз на Стаффордширских и Южно-Уэльских копях и заводах (см. «Капитал», т. I, гл. 8).

В описаниях русских инженеров сразу бросается в глаза широкое применение детского труда на металлургических заводах. «Малолет» фигурирует всюду, он работает при прессе для обжима криц, сгребает шлак, подкатывает на двухколесной тачке с длинным рычагом раскаленные добела 15-пудовые пакеты к прокатным станам — эта тележка неотъемлемый аксессуар работы малолета в прокатной. На обязанности малолета поднимать верхний валок в прокатном стане, сметать окалину, малолет отвозит шлак от сварочных и пудлинговых печей, выпускаемый в «чугунные коробки о четырех колесах». Еще вероятно целый ряд функций выполнялся малолетами, но они не названы особо, а скрыты под общим именем работников.

Работа малолета была не особенно хитрая, но насколько она была изнурительна, насколько она была непосильна, тяжела по своей длительности от произвольного удлинения рабочего дня иногда до целых суток, — описать это могли другие перья, но не перо российских чинов Корпуса горных инженеров.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

ГЛАВА XXII ВТОРОЙ ДЕНЬ СЕРЕДИНЫ ЗИМЫ В АНТАРКТИКЕ

ГЛАВА XXII ВТОРОЙ ДЕНЬ СЕРЕДИНЫ ЗИМЫ В АНТАРКТИКЕ Рацион в День середины зимы. – Торжество прошло лучше, чем в прошлом году. – Несчастный случай. – Морской юмор. – Муки голода. – «Умывание по Браунингу» и другие способы. – Соленое сало не имеет успеха. – Новые тревоги из-за

Испытание кислородных аппаратов в Уэльсе

Испытание кислородных аппаратов в Уэльсе Затем имела место интересная интермедия: испытание кислородных приборов в Северном Уэльсе. Мы встретились в Хилайге, в горном приюте альпинистского клуба, утром 18 января и при блестящей погоде потратили этот день и следующий за

Глава восьмая ЦИКЛЫ СЕРЕДИНЫ 1930-х ГОДОВ

Глава восьмая ЦИКЛЫ СЕРЕДИНЫ 1930-х ГОДОВ В январе 1937 года Хармс начинает формировать так называемую «Голубую тетрадь». Название было дано по внешнему виду. Хармс очень любил всякие красивые тетради, блокноты и записные книжечки (в мемуарах очень часто встречаются

2006/10/05 Вся неправда об Уэльсе

2006/10/05 Вся неправда об Уэльсе По просьбе друзей собираю ассоциации, связанные у просвещённых россиян и прочих не-британцев со словом «Уэльс». Вот что удалось набрать.КамниМореСнова камни.Синие камни и розовая от вереска зеленьШахты.Шахтёры.Абсолютно все мужчины в Уэльсе

На южном фланге

На южном фланге После налета немецкой авиации на Севастополь, на рассвете 22 июня, Черноморский флот в сравнительно спокойной обстановке развертывал силы и ставил минные заграждения.После войны было высказано немало критических замечаний по этому поводу: мол, мы без

Главный враг Амана Тулеева Михаил Живило, «Металлургическая инвестиционная компания» (МИКОМ)

Главный враг Амана Тулеева Михаил Живило, «Металлургическая инвестиционная компания» (МИКОМ) 16 мая 2001 года в Париже открылось заседание апелляционного французского суда. Суд должен был решить, удовлетворить ли запрос российских властей на экстрадицию в Россию

Главный враг Амана Тулеева Михаил Живило, «Металлургическая инвестиционная компания» (МИКОМ)

Главный враг Амана Тулеева Михаил Живило, «Металлургическая инвестиционная компания» (МИКОМ) 16 мая 2001 года в Париже открылось заседание апелляционного французского суда. Суд должен был решить, удовлетворить ли запрос российских властей на экстрадицию в Россию

Часть I. Псков, Новгород, Владимиро-Суздальская земля, Ливония и Литва до середины XIII века

Часть I. Псков, Новгород, Владимиро-Суздальская земля, Ливония и Литва до середины XIII века К концу VII века племена славян занимали большую часть Восточной Европы от Чудского и Ладожского озер на севере до Черного моря на юге. Крупнейшее славянское племя кривичей заселяло

Глава 30. Судьба князя Тарановского – кровавая история русского XX века

Глава 30. Судьба князя Тарановского – кровавая история русского XX века Он потомок двух славнейших и древнейших родов.По отцу – рода Тарановских – Черниговских князей, по матери – рода Воротынских, представителя которого – князя Воротынского – Пушкин вывел действующим

История грандиозного скандала. Самая великая афера в искусстве XX-го века

История грандиозного скандала. Самая великая афера в искусстве XX-го века Предисловие Фееричная слава художника Уолтера Кина в середине прошлого века потрясала. Его картины были необычайно популярны во всем мире. Репродукции его работ продавались практически во всех

На Южном Буге

На Южном Буге 1В десяти километрах от Кодымы, в леске, который отметил по карте еще на совещании, Корнев перегнал все три колонны батальона. Соловьев решил собрать их в тени деревьев, а разведчиков послал проверить путь до следующего укрытия. Подъехавшего комбата встретил

На южном направлении

На южном направлении Видавший виды транспортный Ли-2, стартовав из-под Воронежа, неторопливо, насколько позволяли не очень-то мощные моторы, шел маршрутом на юг. Внутри, на металлических скамейках, расположились офицеры 4-го штурмового авиаполка, эскадрильи которого,