АМАЛЬГАМНАЯ МЕТАЛЛУРГИЯ КАК ОДНА ИЗ ПРОБЛЕМ НОВОЙ ТЕХНИКИ

История развития цветной металлургии показывает, что непрерывно возрастающая потребность в цветных металлах вынуждает металлургов перерабатывать все более бедные руды. Пирометаллургическая переработка бедных руд стала возможной благодаря применению современных методов обогащения. Однако во многих случаях методы обогащения сами по себе не могут привести к разрешению проблемы переработки бедных руд, особенно полиметаллических. В связи с этим все большее значение приобретают различные гидрометаллургические методы с использованием процесса цементации. – Т.е. вытеснения одного металла другим.

Одним из возможных путей дальнейшего развития гидрометаллургических методов является «амальгамная металлургия», открывающая широкие перспективы не только в области переработки бедных полиметаллических руд, но и в области получения металлов высокой степени чистоты, что является также одной из проблем современной техники [і].

Методы амальгамной металлургии основаны на селективном переводе металлов в ртуть с образованием амальгам и на последующем селективном же извлечении их из полученных амальгам. В этом отношении можно в известной мере сравнить методы амальгамной металлургии с методами разделения и очистки солей путем их растворения и кристаллизации из водных растворов.

Разделение металлов амальгамными методами основывается на различной растворимости металлов в ртути и различии в значениях электродных потенциалов при осаждении металлов на ртутном катоде, а также при анодном окислении амальгам. Напомним, что при электролитическом выделении металлов на катоде в первую очередь отлагаются те металлы, которые обладают наиболее положительным потенциалом. При обратном же процессе – анодном растворении металлов – в раствор переходят сначала те металлы, которые характеризуются наиболее отрицательным потенциалом. Перевод металлов в ртуть может быть осуществлен разными способами:

1) непосредственной обработкой ртутью материалов, содержащих металлы как таковые. – Т.е. не в виде их химических соединений с неметаллами, например самородные металлы, металлический лом и т. д.;

2) электролизом растворов солей металлов с применением ртути в качестве катода;

3) цементацией амальгамами. – Т.е. вытеснением металла из раствора его соли с помощью амальгамы более электроотрицательного (менее «благородного») металла.

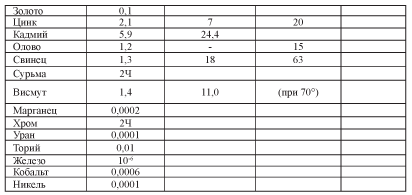

Непосредственным растворением металлов в ртути могут быть получены амальгамы тех металлов, которые обладают заметной растворимостью в ней. В таблице 1 приведены данные по растворимости различных металлов в ртути.

Таблица 1

Растворимость металлов в ртути, вес. %

Продолжение таблицы 1

Как видно из этой таблицы, растворимость металлов в ртути колеблется в широких пределах. Так, у таллия она достигает примерно 45 %, металлы же группы железа практически не растворимы в ртути. Для некоторых металлов, например алюминия, наблюдается резкое увеличение растворимости с повышением температуры. Рассмотрение таблицы показывает, что прямым растворением металла в ртути удается получить амальгамы лишь небольшого числа металлов.

Методом же электролиза с ртутным катодом легко переводятся в ртуть те металлы, которые в ней практически не растворимы либо обладают малой растворимостью, причем удается получить системы, содержащие весьма большие количества металла. Так, электролизом с ртутным катодом мы получали амальгамы со следующим содержанием металлов на литр ртути: меди – 380 г, висмута – 418, цинка – 780, олова – 950, кадмия – 900, кобальта – 175, никеля – 235, железа – 110 г.

Такие амальгамы не растворимых в ртути металлов, а также амальгамы, содержащие металл в количествах, превышающих его растворимость в ртути, не представляют собой однофазных систем (истинных растворов), а являются двух- или многофазными системами. – Т.е. взвесями металлов в ртути.

Процесс цементации, по сути дела, также чисто электрохимический процесс, аналогичный процессу электролиза: катодным процессом в данном случае является выделение цементируемого металла, а анодным – растворение цементирующего металла. При процессе цементации, так же, как и при электролизе, могут быть получены амальгамы не растворимых в ртути металлов и амальгамы, содержащие металлы в количествах, превышающих их растворимость в ртути.

Электролиз с ртутным катодом и процесс цементации с помощью амальгам имеют большие преимущества по сравнению с электролизом с твердыми катодами и цементацией твердыми металлами.

Во-первых, перенапряжение для выделения водорода на ртутном катоде весьма высоко, что ставит выделяемый металл в несравненно благоприятные условия в отношении конкуренции его ионов с ионами водорода при процессе разряда на катоде. При этом перенапряжение для водорода остается высоким, даже если в ртути растворится металл, обладающий низким значением перенапряжения. Так, по нашим данным, перенапряжение для выделения водорода на ртути и на амальгаме кобальта, обладающего низким перенапряжением, оставалось практически одинаково высоким, даже когда концентрация кобальта достигала 3 г-атом/л ртути.

Во-вторых, при электролизе с ртутным катодом поверхность электрода остается совершенно однородной, что исключает образование местных элементов и тем самым вредное влияние различных примесей. Например, при электролизе цинка с твердым катодом наличие в электролите следов некоторых более положительных металлов вызывает резкое снижение выхода цинка по току, так как наряду с отложением цинка на катоде происходит обратный процесс растворения цинка за счет работы местных элементов.

Как известно, всякому анодному процессу должен отвечать какой-то катодный процесс, при невозможности же протекания катодного процесса прекращается и анодный. В данном случае растворение цинка является анодным процессом, катодным же служит выделение водорода на микро- участках, образованных выделившимися на катоде более положительными, нежели цинк, металлами, обладающими низким перенапряжением для выделения водорода. При электролизе же с ртутным катодом такие микроучастки не образуются.

Далее при электролизе с ртутным катодом, если не допускать слишком высокой концентрации металла в амальгаме, отпадает опасность образования дендритов. Как известно, дендритообразование вызывает короткие замыкания, что приводит к периодическим остановкам процесса. Исключение дендритообразования при электролизе с ртутным катодом позволяет проводить процесс при более Близком расположении электродов, благодаря чему снижается рас- ход электроэнергии.

При цементации с помощью амальгам сохраняются все преимущества катодного отложения металла на ртути, в частности оказывается сильно затрудненным конкурирующий процесс разряда ионов водорода, в результате чего полезное использование цементирующего металла повышается. Легкое раздробление на мелкие куски увеличивает ее действующую поверхность, что значительно ускоряет процесс цементации. При цементации с помощью амальгам не приходится опасаться тормозящего процесса влияния пленки выделенного металла, поскольку таковая не остается на поверхности, а растворяется в ртути. Если сравнить цементацию амальгамами, рассматриваемую как электро-химический процесс, с процессом выделения металлов из водных растворов их солей путем обычного электролиза, то цементация обладает несомненными преимуществами: прежде всего простотой аппаратурного оформления, а также отсутствием таких поБочных процессов, как коррозия твердых анодов и отложение металлов в виде окислов на аноде.

Наконец, цементация при помощи жидких амальгам позволяет легко осуществлять принцип противотока, имеющий большое технологическое значение и позволяющий выделять металлы из весьма разбавленных растворов их солей. При проведении цементации по принципу противотока можно осуществить фракционированное разделение металлов. Например, раствор, содержащий медь, свинец и цинк, можно подвергнуть цементации амальгамой цинка. При этом медь, обладающая более положительным потенциалом, чем свинец, будет цементироваться в первую очередь, а свинец – во вторую, что дает возможность получать непрерывный поток двух амальгам – медной и свинцовой и цинксодержащего раствора. Этот раствор будет содержать не только тот цинк, который первоначально находился в водном растворе вместе со свинцом и медью, но и тот цинк, который перешел из амальгамы в процессе цементации свинца и меди. Контроль процесса цементации осуществляется путем измерения электродного потенциала амальгамы, и самый процесс цементации может быть полностью автоматизирован.

При рассмотрении процессов электролиза с ртутным катодом и цементации при помощи амальгам следует учитывать, что потенциал разряда ионов металла на ртути во многих случаях значительно отличается от потенциала разряда этих же ионов на твердых электродах. Это позволяет производить на ртутном катоде разделение таких металлов, которые не могут быть разделены методом обычного электролиза. Напомним, что на ртутном катоде могут быть выделены из нейтральных и щелочных растворов даже такие электроотрицательные металлы, как натрий и калий.

Рассмотрим вопрос о способах выделения металлов из амальгам.

Выделение металла из амальгам может быть выполнено следующими методами:

– удалением ртути из амальгамы путем нагревания (отгонкой ртути);

– фильтрованием амальгамы (для двухфазных амальгам);

– методом электролиза при использовании амальгамы в качестве анода;

– методом цементации: обработкой амальгамы солями более электроположительных металлов. В этом случае металл из амальгамы выделяется не в своБодном состоянии, а в виде соли.

Выделение металлов путем отгонки ртути в настоящее время получило уже промышленное применение при производстве металлического натрия. По литературным данным, получение натрия путем электролиза с ртутным катодом раствора хлористого натрия и последующей отгонкой ртути из полученной амальгамы натрия требует в три раза меньше электроэнергии, нежели получение натрия обычным методом – электролизом расплавленных солей. Отметим, между прочим, что расход тепла на испарение одного килограмма ртути в семь раз меньше, чем для испарения одного килограмма воды.

Путем фильтрования могут быть выделены из амальгамы те металлы, которые в ртути не растворимы. Этот метод прошел уже промышленные испытания: на нем основан процесс очистки алюминия от примесей железа и кремния. Технический алюминий растворяют в ртути при температуре около 600°, причем железо и кремний остаются нерастворенными и отфильтровываются. При понижении температуры происходит выделение алюминия (как уже отмечалось, при комнатной температуре ялюминий практически не растворяется в ртути). Выделившийся алюминий отделяется от ртути фильтрованием. Механически захваченная алюминием ртуть удаляется отгонкой. Этим путем получают алюминий, сво6одный от кремния и железа.

Следует отметить, что при фильтровании амальгам не наблкщается такого неприятного явления, как забивание пор фильтра.

Путем фильтрования амальгам могут быть получены также порошки марганца, хрома, железа, никеля и кобальта.

– Т.е. металлов, не растворимых в ртути, амальгамы которых, однако, могут быть получены электролизом с ртутным катодом водных растворов их солей или цементацией амальгамами электроотрицательных металлов (например, амальгамой натрия). Получение порошков металлов приобретает большое значение в связи с развитием порошковой металлургии (как известно, методы порошковой металлургии используются при получении сверхтвердых сплавов) [2].

Процесс анодного разложения амальгам обычно сочетается с катодным отложением выделяющегося из амальгамы металла. Технически этот процесс проще всего может быть осуществлен с использованием современных электролизеров с вращающимися электродами. Такие электролизеры применяются в производстве едкого натра методом электролиза с ртутным катодом. При проведении процесса электролиза с контролем электродных потенциалов можно осуществлять достаточно тонкое разделение и получать металлы весьма высокой степени чистоты. По литературным данным, подобным методом можно получить цинк, содержащий всего лишь не более 0,001 % примесей [і].

Выделение металлов из амальгам путем цементации.

– Т.е, взаимодействия амальгамы с солями более электро-положительных металлов, было рассмотрено выше при описянии метода цементации. Если амальгама содержит несколько металлов, то при обработке такой смешанной амальгамы последовательно растворами солей соответству- ющих металлов можно разделить металлы, находящиеся в амальгаме, получив ряд растворов их солей. Если же амальгаму обработать раствором ртутной соли, то из амальгамы можно извлечь все растворенные в ней металлы (за исклю- чением более благородных, нежели сама ртуть) и таким образом осуществить регенерацию ртути. Вообще же следует подчеркнуть, что в методах амальгамной металлургии ртуть, находясь в кругообороте, теоретически не должна расходоваться. Практически же расход ртути, как показывает практика заводов по электролизу поваренной соли, составляет в год около 2 % от общего количества находящейся в производстве ртути.

Объем настоящей статьи не позволяет нам останавливаться подробно на различных схемах, предложенных для переработки бедных руд и отходов производства (например, пиритных огарков).

Сущность подобных схем сводится к тому, что после предварительного хлорирования или хлорирующего обжига руды получают растворы, которые перерабатываются методами амальгамной металлургии. При этом в случае применения методов электролиза с ртутным катодом выделяющийся на аноде хлор используется в процессах хлорирования.

Подобные схемы, прошедшие промышленную проверку на Дуисбургском заводе, предусматривают, например, извлечение из пиритных огарков не только меди, но и цинка, кадмия, таллия и свинца, а из пестрого песчаника, без всякого предварительного обогащения – свинца, цинка, меди, серебра и серы (в виде хлорида). Отметим, что в работе [1] особенно подчеркивается важность этих методов для переработки бедных свинцовых руд.

Амальгамные методы могут 6ыть использованы также для получения солей различных металлов и минеральных красок путем обработки амальгам растворами соответствующих солей [3].

Возможно, что амальгамная металлургия найдет себе также применение при производстве сплавов различных металлов: при смешении амальгам некоторых металлов наблюдается взаимодействие этих металлов, приводящее к образованию соответствующих сплавов.

При обсуждении перспектив развития методов амальгамной металлургии часто выдвигается в качестве возражения против применения этих методов то обстоятельство, что ртуть ядовита. Мы считаем, что это возражение в условиях современной санитарной техники не является существенным. Если придерживаться точки зрения изъятия из промышленности всех вредных и опасных в обращении веществ, то пришлось бы отказаться от целого ряда производств: от получения свинца, серной кислоты и т.п., а об использовании атомной энергии в мирных целях, конечно, не могло бы быть и речи. К этому следует добавить, что ртутный метод получения едкого натра, несмотря на вредность работы с ртутью, нашел практическое применение в громадных масштабах: количество циркулирующей ртути на некоторых заводах составляет десятки и даже сотни тысяч килограммов [27]. Если учесть, что процессы амальгамной металлургии осуществляются, как правило, в герметизированных аппаратах, то станет ясным, что ртутная опасность перестанет быть неразрешимой проблемой.

Вторым возражением является высокая стоимость ртути. Однако это возражение отпадает, если учесть, что затраты на приобретение ртути необходимы лишь при организации производства, в дальнейшем же, как уже отмечалось, расход ртути невелик.

Для оценки масштаба применения различных ртутных методов за рубежом определенный интерес представляют данные по потреблению ртути в Германии и США: если до второй мировой войны потребление ртути в каждой из этих стран составляло примерно около 900 т в год, то в Германии в1940 г. оно достигало 1927 т, а в США в 1954 г. – 2200 т [4]. По новейшим данным [5], в США запланировано приобретение 6990 т ртути на ближайшие три года. Официальная статистика обеих стран объясняет столь резкое возрастание спроса на ртуть использованием ее в электрохимических производствах.

Развитие амальгамных методов, несомненно, связано с теми теоретическими исследованиями в области электролиза с ртутным катодом, которые стали широко проводиться в связи с появлением нового метода электрохимического анализа, так называемой полярографии. Не случайно исследования по амальгамной металлургии проводились под руководством доктора Гона, известного специалиста по полярографии. Эти работы были начаты в 1938 г., но выполнялись в строгом секрете, и первое сообщение о них появилось в 1948 г. в мало распространенном химическом журнале [і]. Широкую же известность они приобрели уже в 50-х годах, после появления соответствующих заметок в реферативных журналах, а также ряда новых публикаций [6-8].

Совершенно независимо от работ, проведенных за границей, ряд исследований в области амальгамных методов разделения металлов был выполнен коллективом научных сотрудников Казахского г?сударственного университета им.

С.М. Кирова и в Академии наук Казахской ССР. Исследования в области электролиза цветных металлов с ртутным катодом были начаты в 1939 г., прерваны в связи с войной и возобновлены в 1945 г. В этих работах [9-26] большое внимание уделялось изучению величин электродных потенциалов при электролизе солей различных металлов с ртутным кятодом и при янодном окислении амальгам, поскольку, как уже отмечалось, величины электродных потенциалов являются важнейшей характеристикой, определяющей поведение металла при электролизе. Поэтому ряд работ был посвящен вопросам теории и практики цементации вообще и амальгамам, в частности, а некоторые – вопросам взаимодействия друг с другом растворенных в ртути металлов [22-24].

Отметим, что интересные работы по амальгамным методам разделения металлов были выполнены также и в ИОНХ АН УкрССР [25, 26]. На многочисленных работах по электролизу с ртутным катодом растворов щелочных металлов в настоящей статье останавливаться не будем.

Считаем, что методы амальгамной металлургии должны привлечь к себе внимание работников цветной металлургии Казахстана и что исследования вэтой области должны проводиться широким фронтом в тесном содружестве научно- исследовательских учреждений и заводов.

С одной стороны, необходимо проводить дальнейшие теоретические исследования в области химии и физики амальгам и изучения их электрохимических свойств. С другой – успех дела зависит и от удачного технологического оформления методов, разработанных в лабораториях. К этому должны быть привлечены инженеры-технологи, хорошо знакомые с технологией электрохимических производств.

Литература

1. Hohn Н. //Osterreich. Chem. Zeitung. – 1948. – 49. – Р. 15-31, 60-68. 102-114.

2. Eisenkolb F. Die neuereEntwicklung der Pulvermetallurgie, Berlin, 1955.

3. Billiter J. //TechnischeElectrochemie, В. I., Halle, 1954.

4. Мельников С.М. Ртуть. – М.:Металлургиздат, 1951. – С. 5.

5. Gardiner W.С., КirсhеrМ.S., Sherrow W.D. // J. of the Electrochem. Soc. –1955. – 102. – 187c.

6. Hohn H. //Research, 1950. – 3. – 19. – P.407.

7. Kuss E. //Zeitschr. f. allgem. Chemie, 1950. – 77. – P.519.

8. Mac Mullin R. //Chem. Engin. Progress, 1950. – 46. – P.440.

9. Козловский М.Т., Цы6П.П. // Журн. Прикл. Хим. – 1950. – 46. – С.440.

10. Цы6 П.П.,Козловский М. Т. // Журн. Прикл. Хим. – 1951. – 24. – С.840.

11. Козловский М.Т., Цы6 П.П., Рузина Е.П. // Журн. Прикл. Хим., 1951. – 24. – С.882.

12. Козловский М.Т., Цы6 П.П., Бабкин Г.Н., Виторская Л.Л., Скаблинская И.В. // Журн. Прикл. Хим., 1954. -27. – С.757.

13. Цыб П.П., Козловский М.Т. // Завод. Лаборатория. – 1950. – 16. – С.147.

14. Цыб П.П. // Завод.лаборатория. – 1950. – 16. – С.1405.

15. Козловский М.Т., Цыб П.П., Сперанская Е.Ф. // Труды Всесоюзной комиссии по аналитической химии, 4 (VII). – М.: Изд-во АН СССР – 1952, – С.255.

16. Козловский М.Т., Бухман С.П., Малюк А.Т. //Там же. – С.263.

17. Цыб П.П. // Ученые записки КазГУ Химия» 1954. – 16. – С.65.

18. Цыб П.П. // Там же. – С.79.

19. Козловский М.Т., Бухман С.П. //Изв. АН КазССР, серия хим., 1951. – Вып. 3. – С.4.

20. Козловский М.Т. //Вестн. АН КазСС? 1954. – № 4. – С.103.

21. Сперанская Е.Ф., Цыб П.П., Козловский М.Т. // Ученые записки КазГУ Химия, 1954. – 16. – С.72.

22. Сперанская Е.Ф. Амальгамные методы отделения и определения цинка: автореферат дисс. – Алма-Ата, 1952.

23. Зебрева А.И. Электрохимическое исследование некоторых сложных амальгам: автореферат дисс. – Алма-Ата, 1953.

24. Зебрева А.И., Козловский М.Т., Бухман С.П. // Журн. физ. хим. – 1955. – 19. – вып 7.

25. Циммергакл В.А. и Хаймович Р.С. // Завод.лаборатория. – 1948. – 14. – С.1289.

26. Бабко А.К., Полищук А.П., Волкова А.И. // Записки Института химии АН УССР, 1941. – 7. – Вып. 4.

27. Стендер В.В. Электролитическое производство хлора и щелочей. – Л.: ОНТИ, 1935.

Вестник АН КазССР, 1955, 11 (128), 16.

Данный текст является ознакомительным фрагментом.